Пресс-тур на КАМАЗ: новые самосвалы и покатушки беспилотника

В декабре прошлого года КАМАЗ организовал для представителей СМИ пресс-тур на завод в Набережных Челнах. В течении двух дней журналисты имели возможность и увидеть своими глазами цеха предприятия, и протестировать новые автомобили.

Набережные Челны встретили нас порывистым ветром и мокрым снегом. Погода явно не благоприятствовала съемкам на свежем воздухе, однако фотосессия началась сразу при выходе из здания аэровокзала. Первые снимки пресс-тура: расчистка снега перед аэровокзалом и монумент в честь строителей КАМАЗа.

Официальная программа началась пресс-конференцией с участием заместителя генерального директора КАМАЗа по продажам и сервису Сергея Афанасьева и члена Комитета Совета директоров ПАО КАМАЗ по бюджету и аудиту, независимого директора Александра Васильева.

Пресс-конференция, правда, прошла в весьма сжатом формате. Мокрый снег с дождем усиливались с каждым часом, а впереди был тест-драйв, поэтому после короткой серии вопросов-ответов сразу перешли ко второй части. Пока машины можно было и протестировать, и поснимать в относительно нормальных условиях.

Для тест-драйва КАМАЗ предоставил три новых самосвала семейства 6580, предназначенные для работы в карьерах. Премьерный показ этих машин состоялся ранней осенью на салоне COMTRANS'15, и вот в начале зимы появилась возможность покатать их на заводском полигоне. Самосвалы семейства 6580 — новое направление развития производственной линейки предприятия. При полной нагрузке на ведущий мост в 16 тонн эти машины не предназначены для дорог общего пользования и рассчитаны для работы в карьерах и на горных разработках.

До КАМАЗ-6580 самосвалов такого класса в России не выпускали, а их прямыми конкурентами на отечественном рынке являются тяжелые самосвалы MAN, Astra, Volvo и Scania в исполнении Mining. К сожалению, время для тестовых поездок было ограничено, и оценить в полной мере достоинства новых машин не удалось. Однако все участники тест-драйва отметили уровень комфорта в кабине и легкость управления КАМАЗ-6580, не свойственные челнинским грузовикам предыдущего поколения.

Когда мокрый снег и ветер свели на нет возможность продолжения съемок на кольце полигона пресс-тур продолжили в цехах завода. В программе первого дня было посещения двух совместных производств — СП «ЦФ КАМА» по выпуску коробок передач и СП «КАММИНЗ КАМА» по производству двигателей.

«ЦФ КАМА» — первое совместное предприятие КАМАЗа с зарубежным партнером — отметило в 2015 году 10-летний юбилей. В юбилейном году на предприятии начало работу собственное термическое производство.

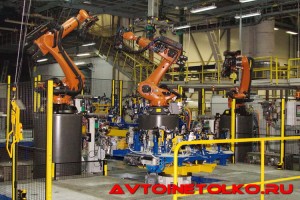

Появились новые участки для сырой и каленой обработки деталей на производстве валов и шестерен. Практически полностью автоматизирована линия сырой обработки, на участке каленой обработки также автоматизировали ряд процессов.

Благодаря новым участкам на «ЦФ КАМА» освоено производство всех валов и шестерен для 9- и 16-ступенчатых механических коробок передач.

СП «КАММИНЗ КАМА» на год моложе «ЦФ КАМА», однако работает не менее успешно. Дизели Cummins челнинского производства устанавливаются не только на КАМАЗах, но и на многих других грузовиках и автобусах российского производства.

При этом качество дизеля Cummins, собранного в Набережных Челнах, не отличается от двигателя собранного на любом другом заводе компании.

Помимо контроля качества на отдельных участках производства, каждый двигатель проходит длительную обкатку на специальном стенде перед тем, как отправиться к потребителю.

Выполнив программу первого дня все дружно отправились ужинать в ресторан. После первого тоста (естественно, за КАМАЗ) настроение у подуставших журналистов заметно улучшилось.

Одни с аппетитом принялись утолять голод,

другие с жаром начали делиться свежими впечатлениями (а я в цеху во-от такую шестеренку видел).

А третьи занялись фотоохотой на девушек-кельнеров в оригинальных костюмах. В воздухе пахло наступающим Новым Годом...

Второй день пресс-тура начался с покатушек беспилотника. Нас сразу предупредили — машина очень опытная (в переводе «сырая»), все системы дистанционного управления импортные (на первых порах, но ищем замену).

А главное — камеры телеметрического контроля на панели приборов установлены «вживую», поэтому упаси Бог задеть их во время съемки интерьера кабины. Каким образом можно не задеть камеру, залезая с фотоаппаратом наперевес в кабину полноприводного КАМАЗА (ухватиться не за что, поручни и ручки отсутствуют в принципе) никто не объяснил.

Неудивительно, что после фотосессии кабины изнутри первый заезд оказался неудачным. Беспилотник повалил все вешки на участке слалома и лихо боднул большой мячик, изображавший выбежавшего перед машиной пешехода.

Однако после двадцатиминутной калибровки системы, поведение машины в корне изменилось. Беспилотник КАМАЗ отлично показал три режима движения: с водителем в кабине (для подстраховки), с полностью дистанционным управлением

и движение в колонне за головным автомобилем.

После беспилотника мы отправились смотреть участок сборки Аксоровских кабин. Производство нам показали во всех подробностях —

от распаковывания пришедших из Германии комплектов деталей и различных этапов сварки до участка контроля качества готовых кабин.

Помимо стандартной «поголовной» проверки, каждую сотую кабину отправляют на электронный контроль.

Здесь кабину устанавливают на специальный стенд, и при помощи лазерных измерительных реек проверяют допуски буквально всех размеров с точностью до микрометра.

После сборки кабины отправляют в цех окраски. Здесь производственный процесс расположен на двух уровнях. На нижнем уровне кабины подвергают антикоррозионной обработке и грунтуют, после чего отправляют для окраски этажом выше.

Не так давно вместо обычного лифта здесь установили цепной конвейерный подъемник, что значительно облегчило и ускорило перемещение кабин к окрасочным линиям. Они расположены на втором уровне.

Так как большинство операций по окраске кабин автоматизированы, повсюду на этом уровне установлены защитные ограждения с предупредительными табличками, а на полу нанесена контрастная разметка, обозначающая зоны работы автоматических перегружателей.

Доступ в рабочие зоны разрешен только специально обученному персоналу, однако для нас сделали одно исключение — для съемки первой аксоровской кабины, окрашенной в желтый цвет.

Ну а после окраски кабины лифтом опускают на первый уровень — и вперед, на сборку.

И вот наконец-то он, главный сборочный конвейер. Его длина составляет 750 метров — с одной стороны подъезжает голая рама, с другой скатывается готовый автомобиль.

Рядом с нитками основного конвейера находится линия по сборке кабин. Здесь металлический каркас обрастает всеми необходимыми деталями интерьера и экстерьера, после чего комплектные кабины отправляются на второй уровень цеха. Второй уровень — накопительная площадка узлов и агрегатов, обеспечивающая бесперебойную работу главного конвейера.

Сюда из соседних цехов поступают собранные двигатели, элементы трансмиссии, мосты, колеса — и отсюда они позже спускаются на главный конвейер, чтобы стать готовым автомобилем.

На этом пресс-тур закончился. Два дня на КАМАЗЕ оставили неоднозначное впечатление. С одной стороны, радует то, что в нелегкие времена завод продолжает не просто работать, но и внедрять новые модели. И несмотря ни на какие санкции, страна без грузовиков не останется.

А с другой стороны осознаешь, что проблем-то у завода выше крыши. Построенный полвека назад индустриальный гигант сегодня откровенно велик для современных производственных линий. Корпуса-монстры пугают пустующими площадями, а ведь их все равно нужно содержать (одно отопление выносит в трубу немалые деньги). Отсутствие второго уровня во многих корпусах не позволяет компактно разместить производственные линии и заставляет тратить силы на километровые перемещения деталей от цеха к цеху. Это тоже деньги, которые можно было бы потратить и на новое оборудование, и на социалку, и на премии… А приходится выбрасывать на ветер. И как решать эту проблему, никто не знает. Или знает, но не хочет решать?

Другие статьи о КАМАЗ можно посмотреть здесь.

Чтобы не пропустить новые статьи, подпишитесь на обновления.

Понравилась статья? Или не нашли что искали? Оставьте комментарий или свяжитесь со мной по электронной почте.

Текст и фото: Леонид Кузнецов

Все права защищены ©

Перепечатка, частичная или полная, только с согласия автора и ссылкой на источник

Фотографии, отмеченные логотипом AVTOINETOLKO.RU, в высоком разрешении в формате RAW Вы можете приобрести, связавшись со мной по e-mail. Используйте форму обратной связи на странице КОНТАКТЫ.

Оставить комментарий или два